Mit dem klaren Ziel, punkto Effizienz, Qualität und Termintreue noch besser zu werden, hat Silac die Herausforderung der digitalen Transformation im Bereich der Produkteentwicklung frühzeitig angenommen. Ein mutiger Schritt, der sich mehr als bezahlt hat. Denn die Digitalisierung hat die Produktentwicklung bei Silac auf ein völlig neues Niveau gehoben.

3-stufige Simulation in der Produktentwicklung

Was wäre, wenn? Diese Frage bildet die Basis jeder Simulation. Simulations-Software spielen virtuell verschiedene Szenarien und Funktionsweisen virtuell durch und liefern wichtige Erkenntnisse für gewünschte Optimierungen. Bei Silac kommen solche Simulationsprogramme an drei wichtigen Punkten in der Produktionskette zum Einsatz:

- Werkzeugentwicklung: Schon zu Beginn eines Projektes.

- Spritzguss: Hier werden virtuelle Designalternativen überprüft.

- Produktion: Die Simulation hilft, den Produktionsprozess zu optimieren.

Es ist von entscheidender Bedeutung, dass diese Softwarelösungen kommunikationsfähig sind, um eine nahtlose Datenübertragung zu gewährleisten. Die Erfahrung zeigt, dass es sich oft lohnt, auf Branchenführer zu setzen und langfristig zu denken.

Simulationen im Werkzeugbau

Traditionell wurden Spritzgusswerkzeuge auf Kundenanforderungen zugeschnitten und nach aufwendiger Herstellung intensiv getestet und vermessen. Wenn das Ergebnis nicht zufriedenstellend war, mussten Parameter angepasst und das Werkzeug modifiziert werden – ein zeitaufwendiger und kostspieliger Entwicklungsprozess, der heutzutage dank Digitalisierungstechnologie obsolet wird.

Die Silac setzt bereits seit geraumer Zeit auf die Simulationssoftware CADMOULD von Simcon für Moldflow-Analysen. Mit dieser Software können verschiedenste Parameter wie Füllung, Nachdruck, Kühlung, Schwindung oder Verzug mühelos getestet werden – komplett virtuell, ohne Materialverschwendung, Maschinenauslastung oder lange Entwicklungszeiten. Etwaige Probleme können frühzeitig erkannt werden, bevor teure Werkzeuge hergestellt werden. Zudem ermöglicht die Software schnelle Tests mit verschiedenen Materialien oder alternativen Bauteilkonstruktionen. Die Simulation trägt zur Reduzierung des Energieverbrauchs und zur Minimierung von Materialverlusten bei, was zu einer insgesamt nachhaltigeren Produktion führt.

Die Vorteile der Simulation im Werkzeugbau sind vielfältig:

- Beschleunigung des Produktentwicklungsprozesses

- Reduzierung der Fehlerrate

- Verkürzung der Markteinführungszeit

- effizientere Produktion mit verbesserten Zykluszeiten

Optimierung mit automatisierter Variantenerzeugung

Nachdem das optimale Werkzeug erstellt wurde, erfolgt der nächste Schritt in der Produktion: das eigentliche Spritzgiessen. Moderne Spritzgussmaschinen bieten eine Fülle von Einstellungsmöglichkeiten, was sowohl ein Segen als auch eine Herausforderung sein kann. Wenn technische Probleme auftreten, wie unerwünschter Verzug, stehen verschiedene mögliche Anpassungen der Einstellungen zur Verfügung, aber die Frage ist: Welche ist die richtige Einstellung?

Um diese Frage zu beantworten, setzt Silac auf die Simulationssoftware Varimos, ebenfalls von Simcon entwickelt, die zu einer schnelleren Lösungsfindung führt. Im Gegensatz zum herkömmlichen Ansatz, bei dem ein Entwurf simuliert, angepasst und erneut simuliert wird, automatisiert das Programm die Variantenerzeugung. Formteile, Werkzeug und Parameter können parallel simuliert werden, und die Ergebnisse werden mithilfe von künstlicher Intelligenz schnell analysiert. Die Simulationssoftware präsentiert einen Optimierungsvorschlag, der, falls erforderlich, von den Silac-Mitarbeitern immer noch angepasst werden kann.

Diese Simulations-Technik ermöglicht die Optimierung des Spritzgiessprozesses und ermöglicht das schnelle Erstellen von Designalternativen. Schnell, automatisch und äusserst effizient.

Die Vorteile der Variantensimulation:

- Optimierung von Qualitätsmerkmalen

- schnelles Experimentieren

- interaktive Ergebnisse und Ursachenanalyse

Intelligente Synergie in der Produktion

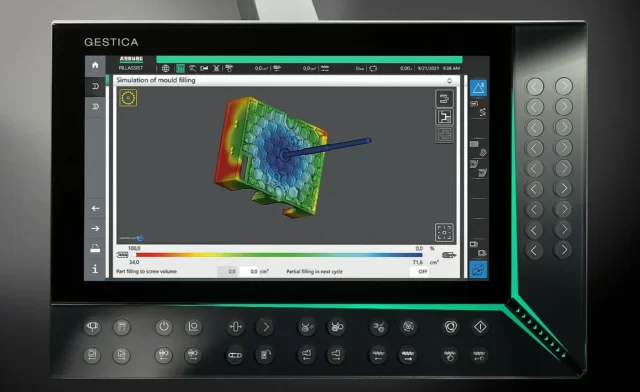

Nachdem wir das perfekte Werkzeug erstellt und die idealen Maschineneinstellungen ermittelt haben, stellt sich die Frage: Wie geht es weiter? Die erworbenen Kenntnisse und Daten müssen nun auf die Spritzgussmaschine übertragen werden, um die Produktion zu starten. Hier kommt Gestica ins Spiel, die innovative Steuerung von Arburg. Gestica vereint das Wissen aus den Bereichen Werkzeug, Simulation und Maschine und schafft eine geschickte Verbindung zwischen zwei Welten, die zuvor nicht kompatibel waren. Das ist ein grosser Vorteil!

Ein Silac-Mitarbeiter kann nun direkt an der Spritzgussmaschine Füllsimulationen erstellen. Während er die Prozesse einstellt, kann er in Echtzeit sehen, wie sich Änderungen an den Parametern auswirken, und jederzeit in die Produktion eingreifen. Intelligente Assistenzfunktionen unterstützen ihn beim Einrichten, Optimieren und Überwachen des Spritzgiessprozesses.

Die Vorteile:

- Füllsimulationen direkt an der Steuerung

- Präzise Festlegung von Maschinenparameter und Werkzeugauslegung in kürzester Zeit

-> Mehr dazu: Wie die Digitalisierung Silac revolutioniert hat